核心模块:生产计划、生产执行、设备管理、质量管理、刀具管理、质量追溯、看板报表

实施过程:需求调研、设计阶段、系统建设、系统联调、部署上线、项目验收、运维服务

具体场景:

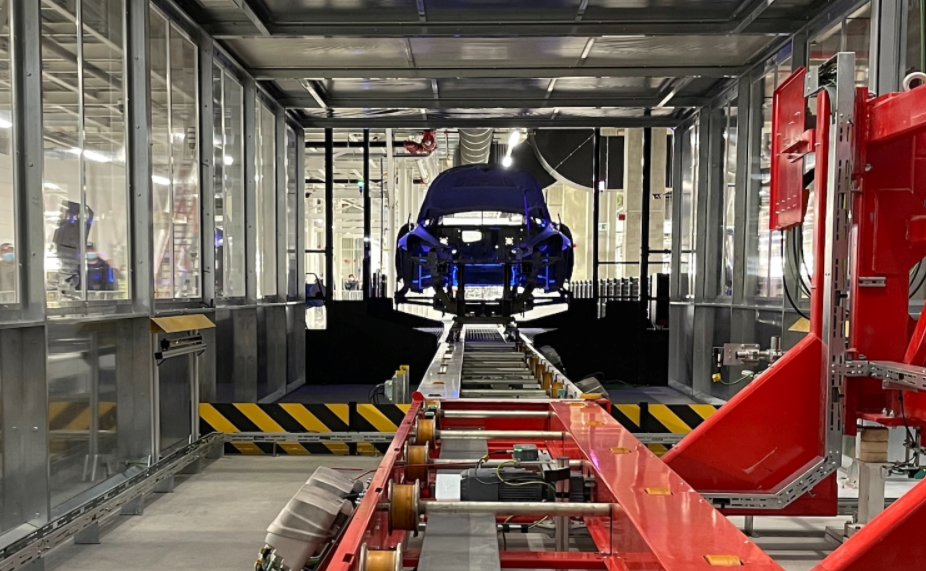

场景一:设备集成与过程管控,通过PLC联网采集、加装工业视觉数据采集、手持移动终端数据采集等功能,实现了材料入库、领料出库、物料投放、半成品流转、成品入库、成品出库等全过程的数据采集与流转管控,为管理层进行各类决策调度提供准确的、实时的、完整的数据基础。

场景二:全面质量追溯,根据自动采集和人工采集的各类数据,进行数据清洗、存储、匹配等处理,实现了缸体铸件的全面质量追溯,包括但不限于单一缸体的工艺、配料、浇注温度、浇注速度等重要过程数据,并与夹渣、缩孔、缩松等典型缺陷建立数据关系,后续在质量追溯的基础上将会对这些数据进行深层次建模应用,根据实时采集的参数数据做到质量缺陷实时预测并进行实时预警推送,使问题得到及时处理,从而减少不合格品的产出。

场景三:生产全过程可视化,生产指挥中心利用系统内的各类数据资产,采用业内先进的可视化组件,实现了车间设备状态可视化、生产计划及营销计划完成情况可视化、车间在制品状态及数量可视化、主辅材库存可视化等功能,调度人员通过可视化界面可实时查看生产实绩状态,方便做出生产调度,保障生产有序进行。同时,该生产指挥中心每天通过系统界面即可展示重要指标数据,消灭了以往人为编制报表的耗时长、不准确等痛点。